Benvenuto a "Tips & Mill", la nostra rubrica dedicata agli utensili vhf!

N° 1

Per tenere sempre aggiornati i nostri clienti e continuare a fornire consigli utili sull'utilizzo degli utensili vhf, abbiamo creato la nostra rubrica tecnica "Tips & Mill"!

Vedremo insieme come scegliere la fresa adeguata al materiale di lavorazione, come impostare i parametri operativi, selezionare la direzione di fresatura e molto altro ancora!

Nella prima guida di oggi, scopriamo insieme come scegliere l'utensile adatto al tipo di lavorazione richiesta e impostare i valori della velocità e profondità di penetrazione, avanzamento e velocità del mandrino, considerando diversi fattori:

- il materiale del pezzo da lavorare

- la modalità di fissaggio del pezzo

- il tipo di refrigerante/lubrificante

- la potenza/massima velocità del mandrino

- la velocità di avanzamento minima/massima dell'impianto

- la robustezza della macchina

Per impostare correttamente i parametri operativi, bisognerà inizialmente selezionare valori bassi di velocità, profondità di penetrazione e avanzamento.

La profondità di penetrazione dipende dalla potenza del mandrino utilizzato. Per ottenere scanalature più profonde è consigliabile rimuovere una minore quantità di materiale in più passaggi.

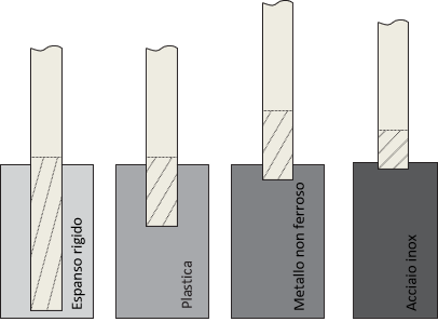

In generale, si può fare riferimento al rapporto profondità di fresatura/diametro tagliente*:

- Espanso rigido: fino a 5 volte il diametro

- Plastica (acrilico): fino a 2 volte il diametro

- Alluminio: fino a 0,5 volte il diametro

- Acciaio: fino a 0,3 volte il diametro

- Acciaio inox: fino a 0,2 volte il diametro

Rappresentazione schematica della profondità di taglio in diversi materiali, dall'espanso rigido alla plastica, l'alluminio, fino all'acciaio inox. La lunghezza e l'entrata del tagliente diminuirà all'aumentare della durezza del materiale.

Se si utilizzano utensili di un diametro grande su materiali di difficile lavorazione, bisogna prestare attenzione all'indicazione del carico sull'inverter del mandrino (non dovrebbe mai essere superato un carico del 80%).

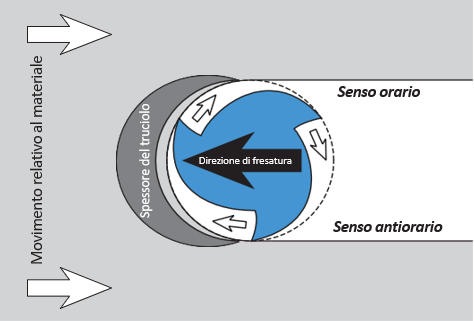

Inoltre, un altro fattore importante da tenere in considerazione è la scelta della direzione di fresatura.

Contrariamente a quanto avviene sui centri di lavorazione più pesanti, quando si utilizzano fresatrici leggere, la qualità dei due bordi di taglio del canale di fresatura non è mai uguale: in senso antiorario la fresa si muove andando incontro al materiale e lo spessore del truciolo diventa sempre più grande verso il centro, mentre in senso orario la fresa si muove con il materiale e lo spessore dei trucioli si riduce.

Inoltre il tagliente, durante la rotazione antioraria e oraria va incontro ad una grande quantità di materiale, che si riduce ulteriormente. Di conseguenza, l'ultimo pezzetto di materiale viene spesso strappato e non tagliato nettamente; per questo motivo, il lato di fresatura antioraria è più liscio di quello orario.

Tuttavia, la scelta della direzione di fresatura varia molto in funzione delle proprietà del materiale, della geometria, dell'affilatezza della fresa e dei parametri operativi. In generale, consigliamo quindi di fresare i contorni interni in senso orario e i contorni esterni in senso antiorario**.

Per iscriverti alla newsletter, o per ricevere ulteriori informazioni e assistenza sull'utilizzo delle frese, puoi contattarci all'indirizzo email info@cabelpiu-viscom.it.

Rimani sempre aggiornato sulle ultime novità e seguici sui nostri canali social:

* il rapporto profondità di fresatura/diametro tagliente non è applicabile per tutti i tipi di lavorazione.

** la selezione della direzione di fresatura non è applicabile per tutti i tipi di lavorazione.